|

机械传动是一种把动力机产生的运动和动力传递给执行机构的中间装置,是一种扭矩和转速的变换器,其目的是在动力机与负载之间使扭矩得到合理的匹配,并可通过机构变换实现对输出的速度调节。

一、总传动比的确定

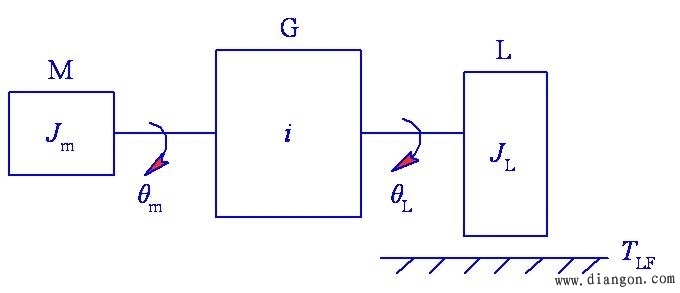

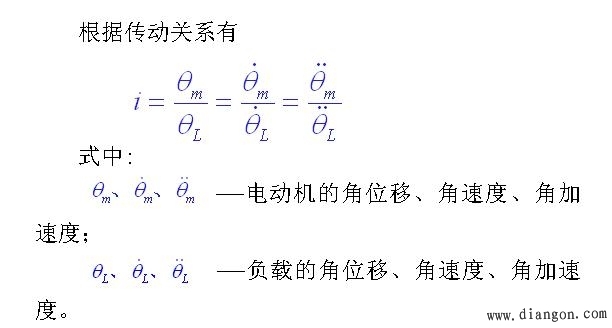

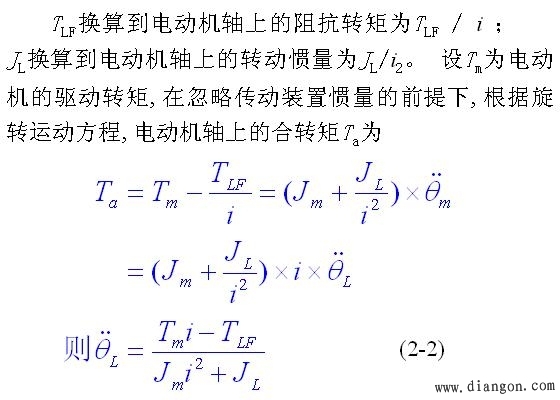

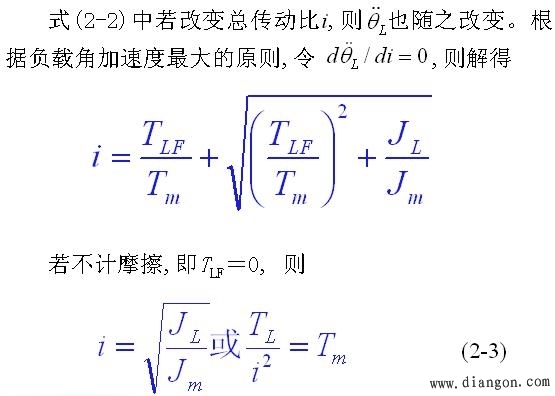

在伺服系统中,通常采用负载角加速度

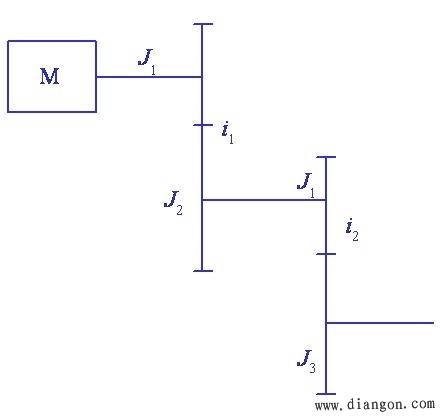

最大原则选择总传动比,以提高伺服系统的响应速度。传动模型如图1所示。图中各符号的意义如下:

Jm——电动机M的转子的转动惯量;

θm——电动机M的角位移;

JL——负载L的转动惯量;

θL——负载L的角位移;

TLF——摩擦阻抗转矩;

i——齿轮系G的总传动比。

图1 电机、传动装置和负载的传动模型    二、传动链的级数和各级传动比的分配

1. 等效转动惯量最小原则

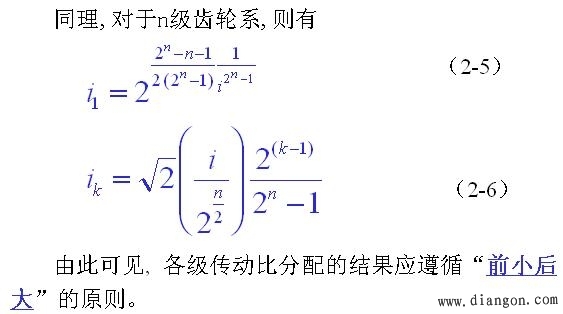

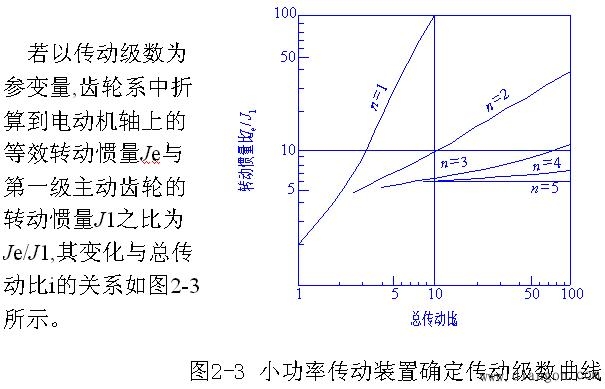

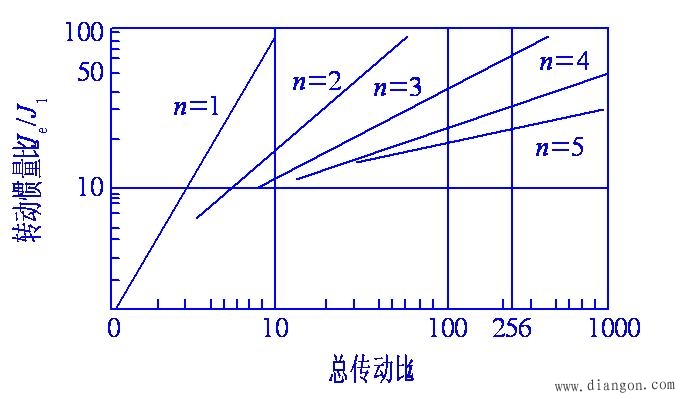

齿轮系传递的功率不同, 其传动比的分配也有所不同。

1) 小功率传动装置

电动机驱动的二级齿轮传动系统如图2所示。

图2 电动机驱动的两级齿轮传动

2) 大功率传动装置

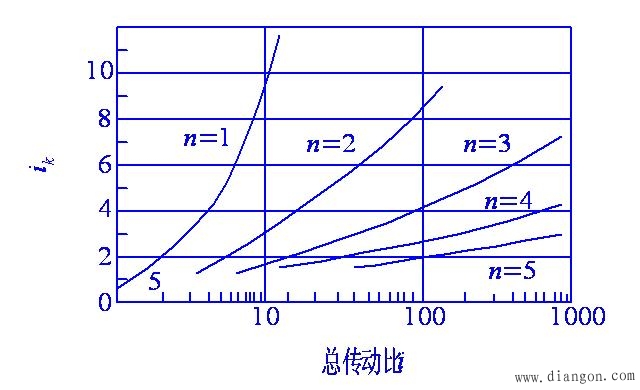

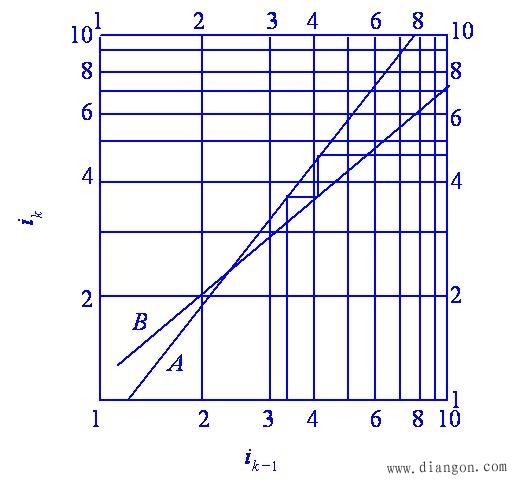

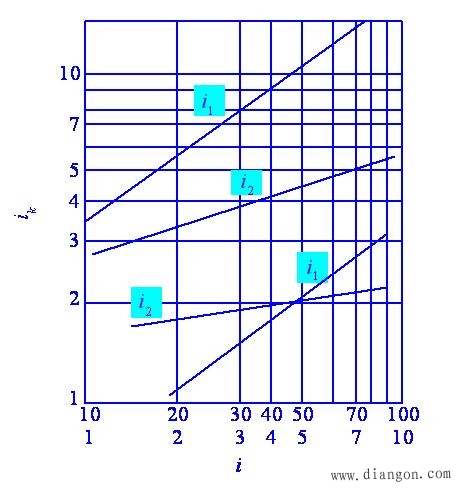

大功率传动装置传递的扭矩大,各级齿轮副的模数、齿宽、直径等参数逐级增加,各级齿轮的转动惯量差别很大。大功率传动装置的传动级数及各级传动比可依据图2-4、图2-5、图2-6来确定。传动比分配的基本原则仍应为“前小后大”

图2-4 大功率传动装置确定传动级数曲线

图2-5 大功率传动装置确定第一级传动比曲线

图2-6 大功率传动装置确定各级传动比曲线

2.质量最小原则

1) 大功率传动装置

对于大功率传动装置的传动级数确定,主要考虑结构的紧凑性。在给定总传动比的情况下,传动级数过少会使大齿轮尺寸过大,导致传动装置体积和质量增大; 传动级数过多会增加轴、轴承等辅助构件,导致传动装置质量增加。设计时应综合考虑系统的功能要求和环境因素,通常情况下传动级数要尽量地少。

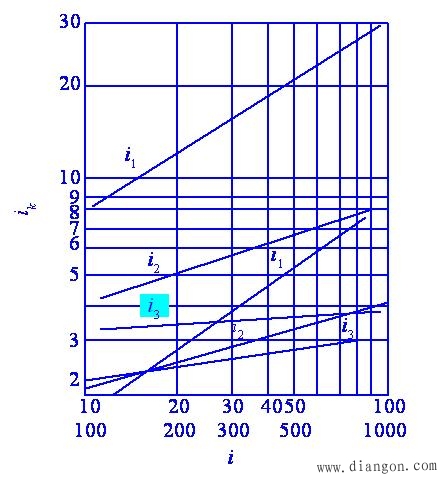

大功率减速传动装置按质量最小原则确定的各级传动比表现为“前大后小”的传动比分配方式。减速齿轮传动的后级齿轮比前级齿轮的转矩要大得多,同样传动比的情况下齿厚、质量也大得多,因此减小后级传动比就相应减少了大齿轮的齿数和质量。大功率减速传动装置的各级传动比可以按图2-7和图2-8选择。

图2-7 大功率传动装置两级传动比曲线

(i<10时,使用图中的虚线)  图2-8 大功率传动装置三级传动比曲线

( i <100时,使用图中的虚线)

2) 小功率传动装置

对于小功率传动装置,按质量最小原则来确定传动比时,通常选择相等的各级传动比。

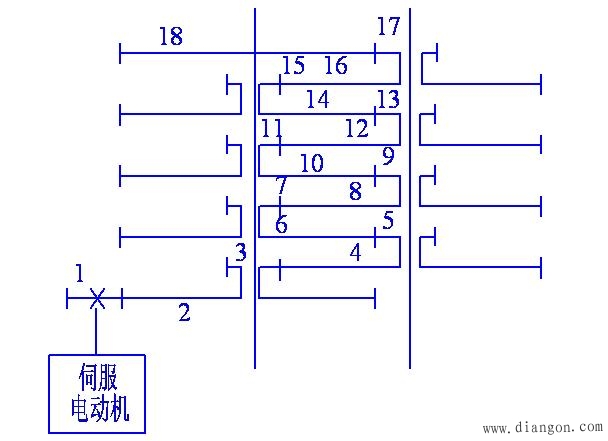

在假设各主动小齿轮的模数、齿数均相等的特殊条件下,各大齿轮的分度圆直径均相等,因而每级齿轮副的中心距也相等。这样便可设计成如图2-9所示的回曲式齿轮传动链; 其总传动比可以非常大。显然,这种结构十分紧凑。

图2-9 回曲式齿轮传动链

3. 输出轴转角误差最小原则

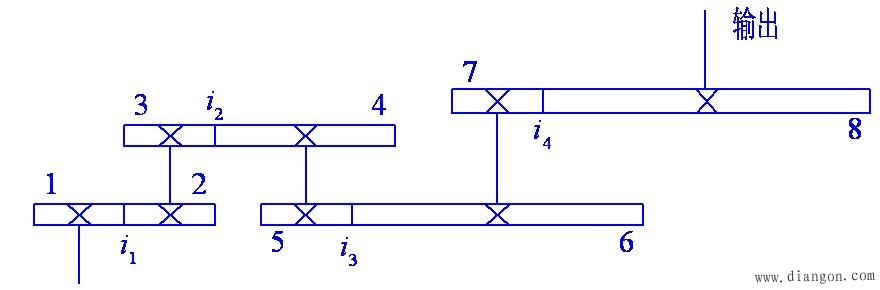

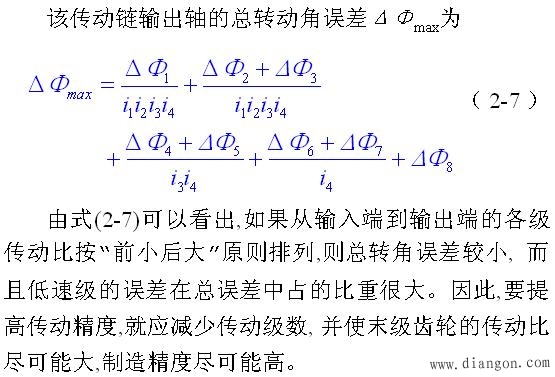

以图2-10所示四级齿轮减速传动链为例。四级传动比分别为 i1、 i2、 i3、 i4,齿轮1~8 的转角误差依次为:ΔΦ1~ΔΦ8。

图 2-10四级减速齿轮传动链

4. 三种原则的选择

在设计齿轮传动装置时,上述三条原则应根据具体工作条件综合考虑。

(1) 对于传动精度要求高的降速齿轮传动链,可按输出轴转角误差最小原则设计。若为增速传动,则应在开始几级就增速。

(2) 对于要求运转平稳、启停频繁和动态性能好的降速传动链,可按等效转动惯量最小原则和输出轴转角误差最小原则设计。

(3) 对于要求质量尽可能小的降速传动链,可按质量最小原则设计。 |

电工学习网 ( )

GMT+8, 2023-3-14 19:04