|

主运动系统是指驱动主轴运动的系统,主轴是数控机床上带动刀具和工件旋转,产生切削运动的运动轴,它往往是数控机床上单轴功率消耗最大的运动轴。其主要功用有:① 传递动力,传递切削加工所需要的动力;② 传递运动,传递切削加工所需要的运动;③ 运动控制,控制主运动运行速度的大小、方向和起停。与进给伺服系统相比,它具有转速高、传递的功率大等特点,是数控机床的关键部件之一,对它的运动精度、刚度、噪声、温升、热变形都有较高的要求。

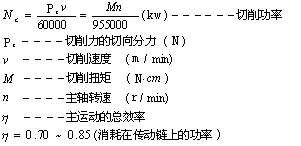

1.对主运动系统的要求 由于对高效率的要求日益增长,加之刀具材料和技术的进步,大多数NC机床均要求有足够高的功率来满足高速强力切削。一般NC机床的主轴驱动功率在3.7kW~250kW之间。 除了功率方面的要求外,还应使主轴转速具有足够大的调整范围。调速范围是指最高转 速与最低转速之比,即: Rn=nmax/nmin  在主运动系统中调速范围有恒扭矩、恒功率调速范围之分,如图5-1所示,在基本转速(额定转速nc )以下是恒转速调速范围,通过调整电枢电压来实现,在nc以上是恒功率调速,通过调磁调速。而且现在恒功率调速范围尽可能大,以便在尽可能低的速度下,利用其全功率(在低速时往往由于电流的限制,只能进行恒扭矩调速。因为加工一些难加工材料所需求的转速范围相差很大,例如,钛需要低速加工,而铝合金材料却需要高速加工,而采用齿轮变速箱扩大变速范围的方法已不能满足要求。 由于NC机床的种类繁多,不同的机床对主轴功能有不同的要求。如:NC车床车螺纹时要求有同步控制功能;加工中心为了能进行自动换刀需要主轴准停功能;NC车床和NC磨床在进行端面加工时,为了保证端面加工的粗糙度要求,要求接触点处的线速度为恒值,需要恒线速切削功能;还有些NC机床有C轴控制功能。 对主轴电机的性能要求如下:①电机抗过载能力强,要求有较长时间(1~30min)和较大 倍数的抗过载能力;②在断续负载下,电机转速波动要小;③速度响应要快,升降速时间要短;④电机温升低,振动和噪音小;⑤可靠性高,寿命长,维护容易;⑥体积小,重量轻, 与机床联接容易。 2.主传动功率 机床主传动的功率N可根据切削功率Nc与主运动传动链的总效率η由下式来确定 N=Nc/η数控机床的加工范围一般都比较大,切削功率可以根据有代表性的加工情况,由其主切削力Pz按下式来确定  数控机床的主传动多用调速电机和有限的机械变速传动来实现,传动链较短,因此,效率可以取较大值。 主传动中各传动件结构尺寸的确定都与传动率密切相关,如果传动功率定得过大,将使传 动件的结构 尺寸粗大而造成浪费,若电动机常在低负荷下工作,功率因数很小而浪费能源。如果功率取得 过小,将限制机床的切削加工能力而降低生产率。因此要较准确合适地选用传动功率。由于 加工情况多变,切削用量变化范围较大,加之对传动系统因摩擦等因素消耗的功率也难于掌握 。因此,单纯用理论计算的方法来确定功率尚有困难,通常要用类比、测试和理论计算等几种 方法相互比较来确定。 3.调速范围 主运动为旋转运动的机床,主轴转速n(r/min)由切削速度v(m/min)和工件或刀具的直径d(mm)来确定 对于数控机床,为了适应切削速度和工件(或刀具)直径的变化,主轴的最低和最高转速可根据下式确定 最高转速与最低转速之比称为调速范围 数控机床与普通机床不同,它的加工范围较广,因此,切削速度和刀具或工件直径的变化也很大。可以根据机床的几种典型加工和经常遇到的加工情况来决定 vmax、vmin 及dmax 、dmin 。总之,不能将一切可能的加工情况都考虑在内,一般也用理论计算与调查类比相结合的办法来确定。 |

电工学习网 ( )

GMT+8, 2023-4-4 08:57